スマートファクトリー化の現在地と導入を成功させるためのポイント

労働人口の減少や熟練労働者の引退、最新技術を導入した工場との競争激化などにより、日本の製造業はこれまで以上に最適化された生産プロセスの実現が求められるようになりました。一方でIoT技術の発達により、幅広い生産プロセスを定量的に評価し再構築することが可能になっています。こうしたIoT技術を駆使して最適化した工場を「スマートファクトリー」と呼びます。

IIJは全国の製造業でスマートファクトリー化に携わる方、たとえば工場設備保全のご担当者・生産管理のご担当者などを対象としたアンケートを行い、スマートファクトリー化に向けた取り組みの進捗状況を調査しました。今回は調査結果を紹介しながら、取り組んでいる企業の割合や直面している課題、そして課題解決のポイントを紹介します。

【アンケート調査の概要】

- 調査実施者:株式会社インターネットイニシアティブ(IIJ)

- 調査対象:(スクリーニング調査)国内の製造業従事者3,344名

(本調査)自社工場のスマートファクトリー化に携わる製造業に勤務している500名 - 調査方法:インターネット調査

- 調査期間:2023年8月10日(木)~17日(木)の8日間

※ 端数処理によりグラフの合計値が一致しない場合があります。

スマートファクトリーとは

スマートファクトリーとは生産プロセスの全体を数値化してネットワークにつなぎ、生産の最適化を実現した工場のことです。各設備の稼働状況はIoT技術によってリアルタイムでクラウドなどに集約され、設備稼働状況や故障予兆の把握、工場間連携が可能です。その他にも労働者不足への対応や属人化の排除、品質の安定化など、様々なメリットが期待できます。

データから見るスマートファクトリー化の現状

2011年にドイツ政府がインダストリー4.0を打ち出してから10年以上が経ち、日本でも多くの企業がスマートファクトリー化に向けた取り組みを行ってきました。

実は4割近くが導入に動いている

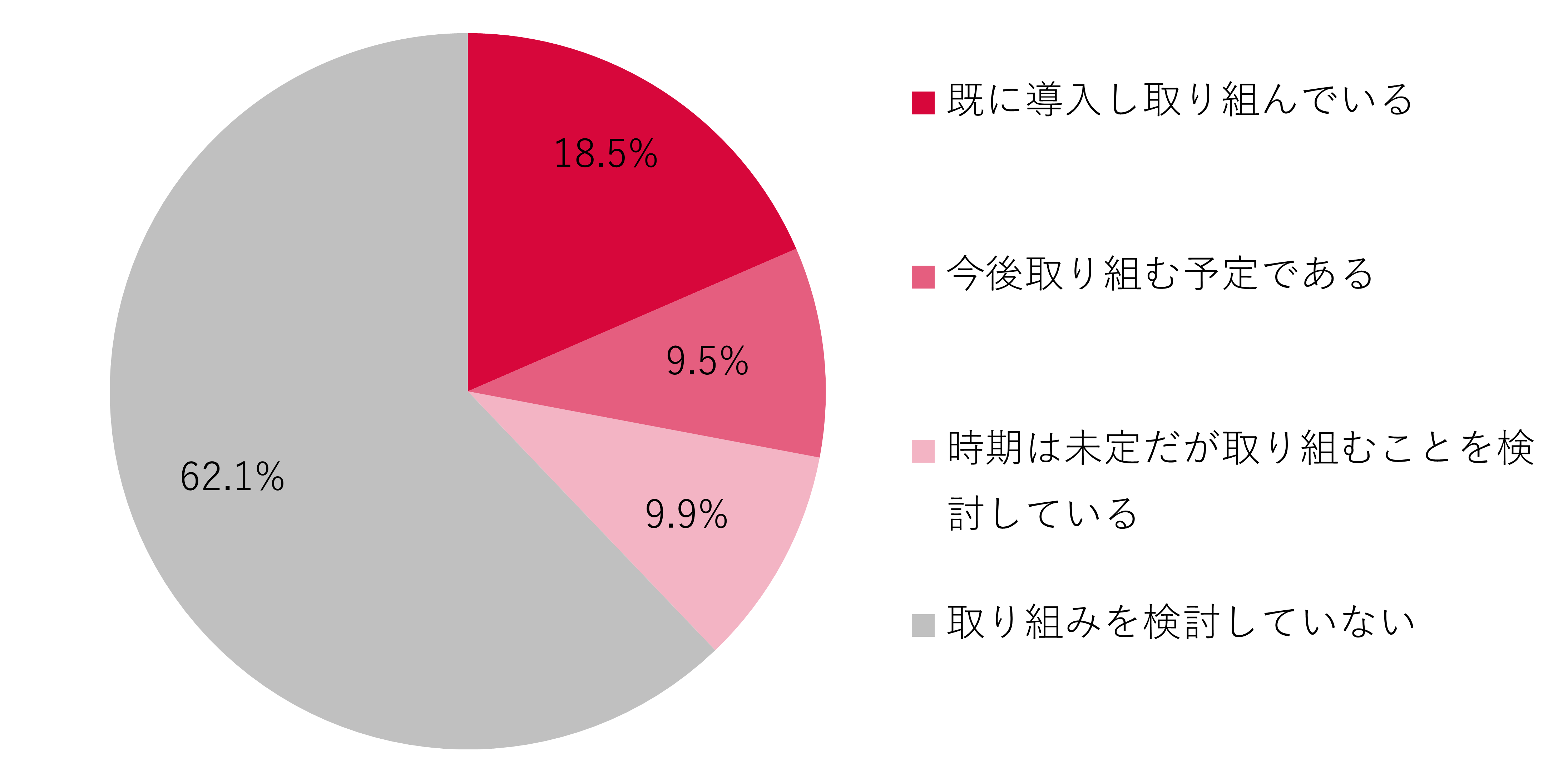

アンケート調査で「IoT導入によるスマートファクトリー化に取り組んでいるか」を質問したところ、全体の37.9%が既に取り組んでいる、または検討していることが明らかになりました(図-1)。製造業のなかでスマートファクトリー化は、取り組むべき重要なテーマになっていることが分かります。

図-1. スマートファクトリー化に向けた取り組み状況

目的は「可視化」と「点検の効率化」が多い

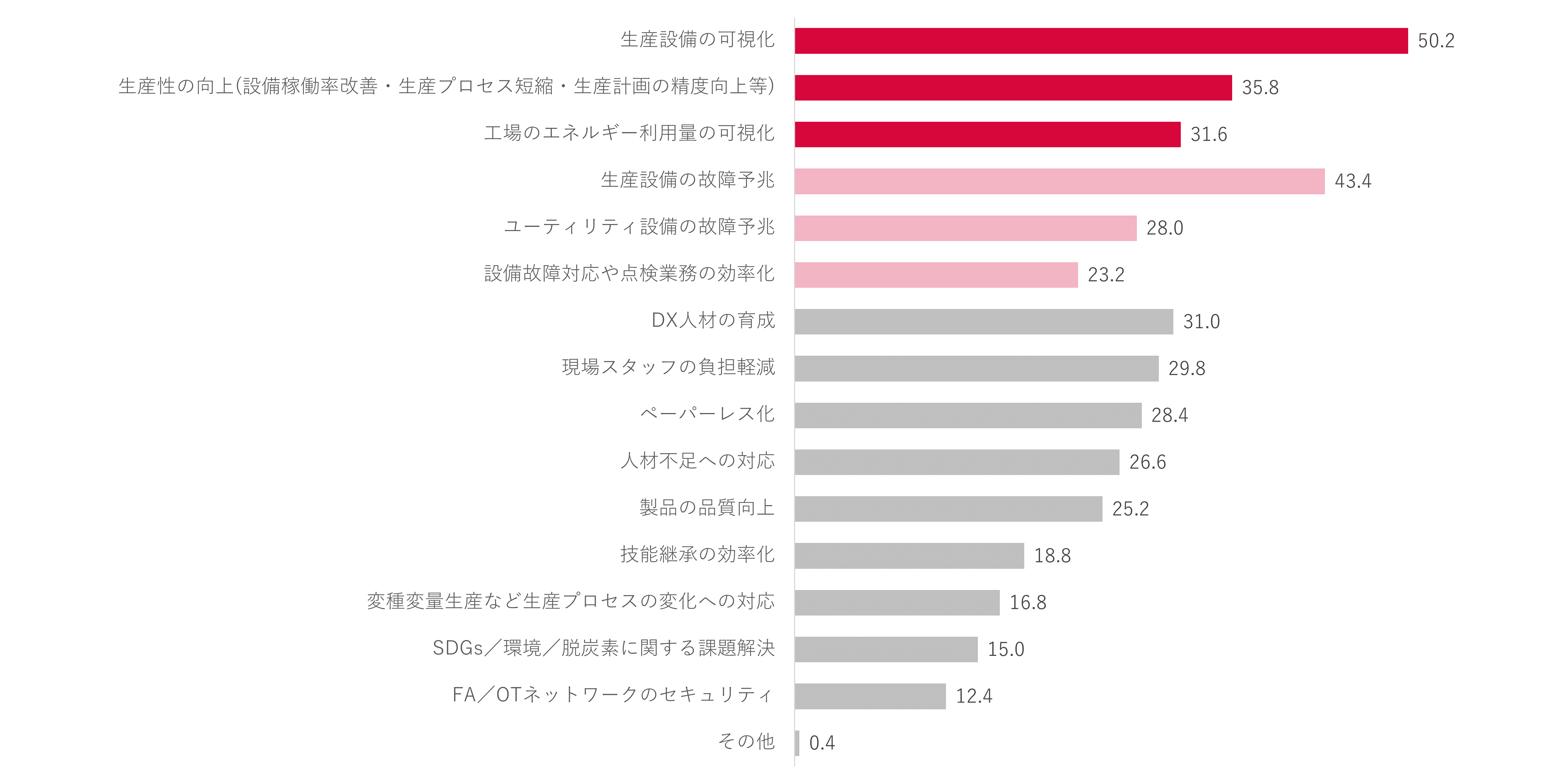

「スマートファクトリー化に取り組む目的」について質問したところ、「生産設備の可視化」「生産性の向上」「工場エネルギー利用量の可視化」といった生産性向上に関わる回答が多く見られました。また「生産設備の故障予兆」「ユーティリティ設備の故障予兆」「設備故障対応や点検業務の効率化」といった設備点検に関わる回答をした人も多い結果となりました(図-2)。

図-2. スマートファクトリー化に取り組む目的

自社努力だけで取り組む企業は稀

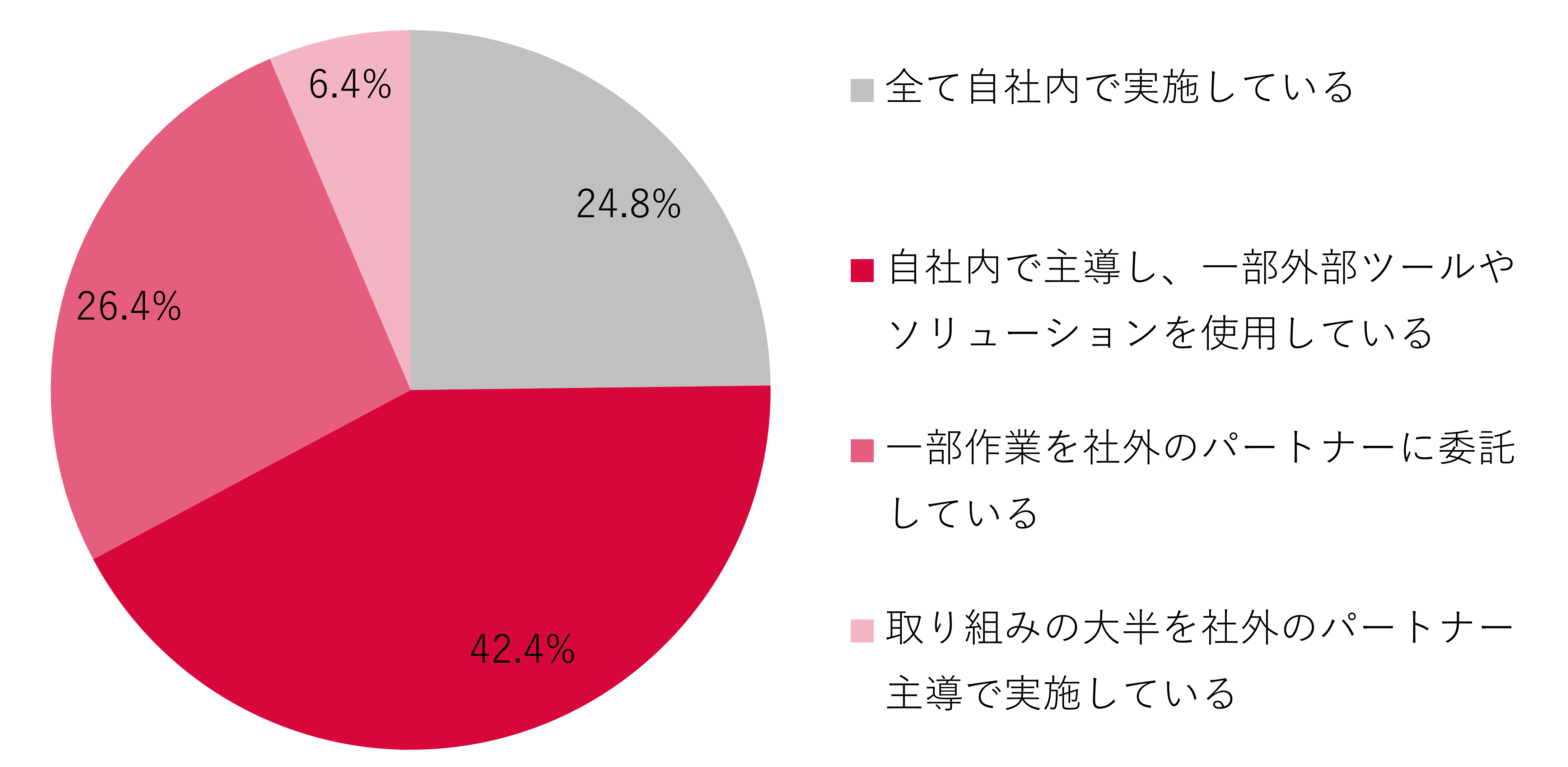

スマートファクトリー化に取り組んでいる、または検討している人に対して「スマートファクトリー化の推進体制」を質問したところ、75.2%はITベンダーなど外部パートナーの支援を受けていることが分かりました(図-3)。自社だけではスマートファクトリー化に限界があることが分かります。

図-3. スマートファクトリー化の推進体制

スマートファクトリー化に踏み切れない要因

デジタル技術の発達や昨今の社会情勢を踏まえると、スマートファクトリー化の流れは止まることはないでしょう。一方で推進するために解決すべき課題もあります。

高価な導入費用と不明確な費用対効果

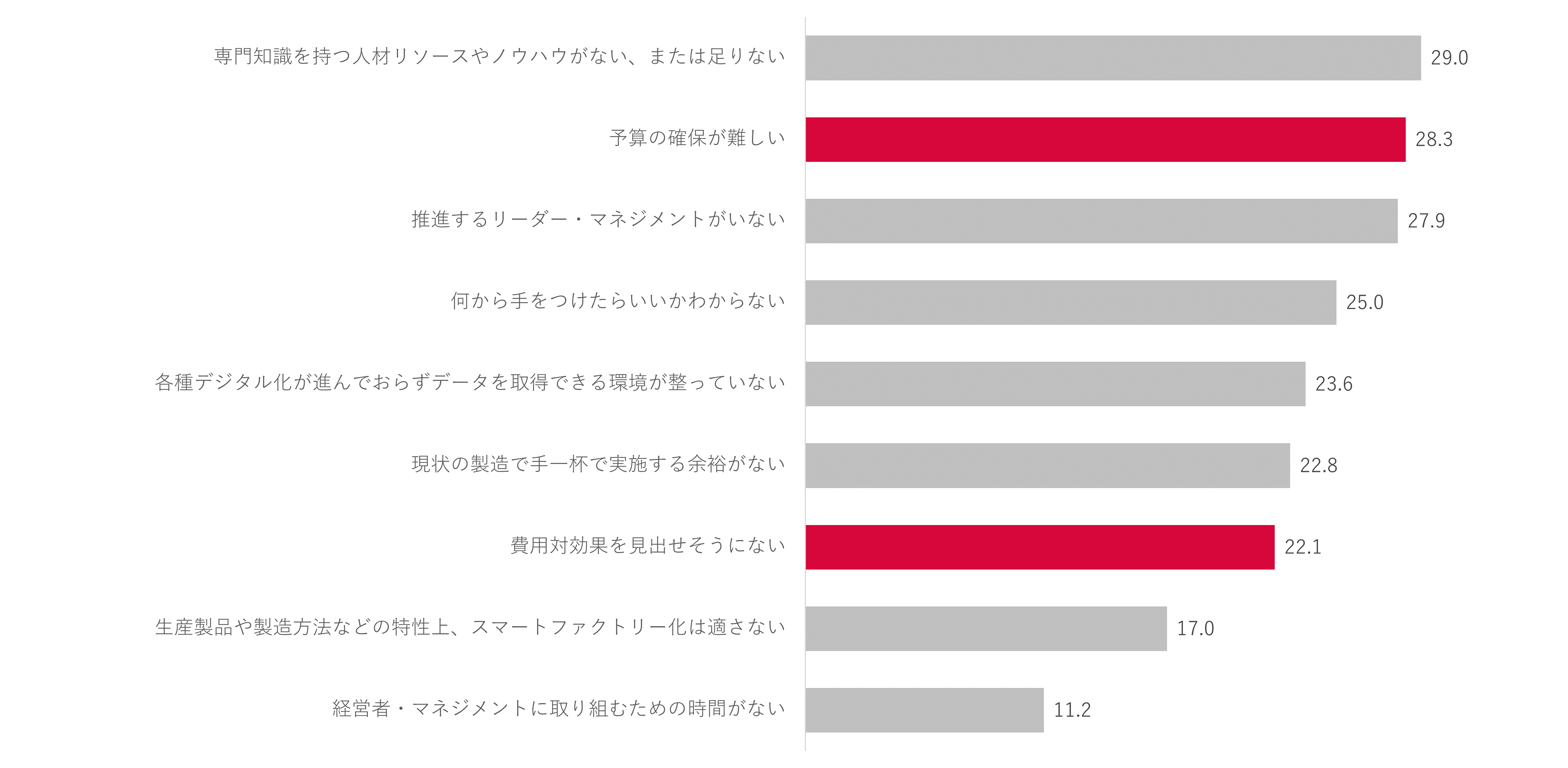

検討はしているものの未導入と回答した人に「障壁となっている要因」を質問したところ、「予算確保が難しい」「費用対効果が見出せない」といった社内合意形成を挙げる人が多い傾向が見られました(図-4)。

費用対効果の検証に最も有効なのが実証実験です。限られた範囲でシステムを導入し、生産性がどれだけ向上するのか定量的に確かめます。しかし、いざ本番導入しようとすると、実証実験のシステムが対応しきれず、別システムへの切り替えが必要になることがあり、当然追加費用が発生します。こうした問題が費用対効果の不透明さにつながり、社内合意形成を阻害するのです。

図-4. スマートファクトリー化の障壁となっている要因

こんなはずじゃなかった、導入後に苦戦するデータ収集

スマートファクトリー化は1回きりの取り組みではありません。効果検証しながら段階的に対象範囲を広げていくことで、工場全体が最適化されていきますが、スマートファクトリー化で最も重要なデータ収集においてトラブルを抱えるケースをよく見かけます。

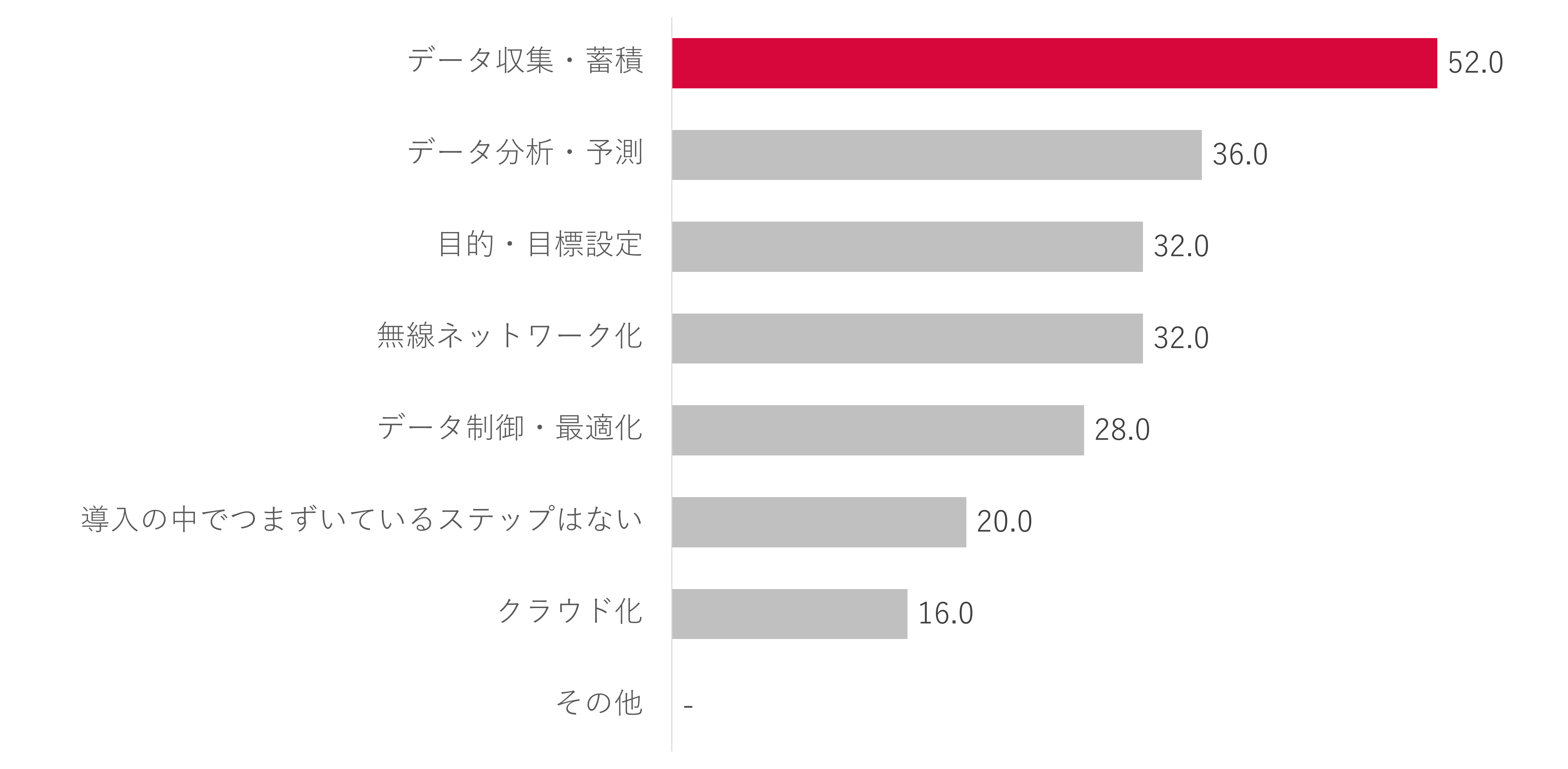

この傾向はアンケート調査でも顕著に表れており、導入したが成果を感じにくい、と回答した人の内、つまずいている部分が「データ収集・蓄積」と回答した人が最も多い結果となりました(図-5)。

図-5. スマートファクトリー化でつまずいているステップ

スマートファクトリー化を成功させる3つのカタカナ

アンケート調査の結果から、「費用対効果の説明」「着実なデータ収集」といった課題に対応する必要があることが分かりました。これらを解決する3つのポイントを紹介します。

スケーラビリティ

スケーラビリティとはシステムの拡張性です。スマートファクトリーの場合は「同じシステムを土台として管理対象を広げられる柔軟性」を指します。先ほど紹介した実証実験から本番へ移行する際のトラブルはスケーラビリティの問題です。基盤とするシステムを変えずに拡張していけるシステム、つまり「小さく入れて大きく育てられる」ものを選びましょう。

ワンストップ

ワンストップとは、コミュニケーション窓口がベンダー1社だけで済む状態を指します。拡張時に複数の事業者と調整が必要なシステムは、取り組みの足かせとなります。

ベンダーを選ぶ際は、センサー、ゲートウェイ、産業用PC、閉域通信、クラウド連携といった「データフローの上流から下流まで担える能力」と、設備管理、異常検知、分析といった「幅広い意思決定を支援できる能力」が備わっているか確認しましょう。

トラブルシューティング

導入時から完璧にデータ収集ができている状況が理想ですが、何らかのトラブルによりうまく計測や通信ができなくなることがあります。ハードの問題なのかソフトの問題なのかも含めて、総合的に診断し解決する「トラブルシューティング」のノウハウがあるベンダーを選びましょう。

IIJ産業IoTセキュアリモートマネジメント/Factory

「IIJ産業IoTセキュアリモートマネジメント/Factory」は、「スケーラビリティ」「ワンストップ」「トラブルシューティング」を高いレベルで実現しているソリューションです。3つの特長を紹介します。

オープンソースによる柔軟性

システムはオープンソース型を採用しているため、一般的な開発知識があれば内製で自由に開発可能で、スモールスタートから始めて少しずつ範囲を広げられます。また、システムは対象範囲の規模に関わらず一貫して使い続けられます。こうした特徴がスケーラビリティを支えているのです。

幅広い提携先による対応範囲の広さ

ワンストップを実現するために多くの事業者と提携しています。たとえば、IIJ産業IoTセキュアリモートマネジメント/Factoryは幅広い生産機器やセンサーの数値を計測しシステムに集約できます。これは様々な産業用設備のドライバーに対応できるソフトウェアを各専業設備メーカと提携しながら作り上げているからです。

強みである通信技術とノウハウの活用

IIJは日本で最初の商用インターネットサービスプロバイダとして設立されて以降、約14,000社の法人顧客にネットワークソリューションを提供してきました。

そして、スマートファクトリー化で発生する問題の多くは通信が原因です。IIJは通信ネットワークやクラウドを強みとしており、積み上げてきたトラブルシューティングのノウハウがあります。

まとめ

ここ数年で大規模工場のスマートファクトリー化が進み、今後は中小規模の工場がスマートファクトリーの中心になっていくでしょう。こうした工場では「小さく入れて大きく育てる」「費用対効果の徹底的な検証」がとくに重視されます。今回のアンケート調査で明らかになった問題に対応できるように、信頼のおけるベンダーと一緒に取り組んでいくことが今後ますます大切になっていくのではないでしょうか。

「スマートファクトリ」は製造現場の何を解決できるのか? アーカイブ映像を視聴する

気になることがあればお気軽に

![エンタープライズIT [COLUMNS]](https://ent.iij.ad.jp/wp-content/themes/liquid-smart-child/img/logo.svg)